Электродуговая печь (ЭДП) – это печь, нагревающая заряженный материал посредством электрической дуги.

В промышленности температура дуговых печей достигает 1800°C. Дуговые печи выделяются от индукционных печей процессом, где загружаемый материал напрямую подвергается влиянию электрической дуги и ток на выводах печи протекает сквозь заряженный материал [1].

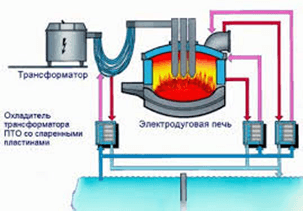

Дуговая печь переливает сталь в ковшовую машину с небольшим размером. Металлолом отправляется в лом для отходов, находящийся возле плавильного цеха. Лом загружается в корзины (большие ведра), которые имеют дверцы «раскладушки» для основания. Тем не менее нужно контролировать, чтобы лом находился в корзине для обеспечивания положительной работы печи (рис.). Плотный расплав сверху укладывается нетяжелым слоем защитного клочка, на которого также укладывается клочок. Такие слои должны наблюдаться в печи после всей загрузки. После этого корзина имеет возможность перейти в подготовительный нагреватель лома, применяющий для нагрева лома горячие отходящие газы печи, а также рекуперации энергии, повышая постепенно эффективность установки. Впоследствии корзину для лома отправляют в плавильный цех, раскрывают крышу печи и туда загружают лом, находящийся в корзине.

Рис. Электродуговая печь

Главной частью сталеплавильного производства считается образование шлака, плавающего над расплавленной сталью.

Сталь выпускают в заранее нагретый ковш, при этом наклоняя печь, в том случае, когда химический состав и температура будут пригодны. В печи часто остается немного тонн шлака и жидкой стали, необходимый для образования «горячего каблука», помогающий подогреть последующий заряд лома, также увеличить скорость его расплавление. Для девяносто тонной печи средней мощности полный процесс фактически занимает почти час от включения первоначального нагревания до выпуска последующего (время «от крана») [2].

Для управления технологическими параметрами в ЭДП схемой предусматривается несколько процессов. К таким основным процессам относятся:

- контроль уровня сыпучих материалов (используются позиционные датчики);

- контроль уровня и наличия материала (веса) в загрузочном бункере для подачи материала через загрузочный люк в ЭДП (тензометрические преобразователи);

- управление дозаторами для подачи необходимого сыпучего материала в определенные периоды плавки в печь;

- измерение температуры огнеупорной кладки в районе горения дуг каждой фазы;

- измерение температуры жидкого металла посредством стационарной термопары;

- измерение и регистрация температуры охлаждающей воды, применяемой для охлаждения продувочной фурмы;

- измерение температуры воды во время работы ЭДП;

- измерение и регулирование расхода охлаждающей воды на каждом уровни печи;

- измерение и регулирование положение продувочной кислородной фурмы относительно жидкой ванны металла;

- измерение и регистрация расход кислорода на продувочную фурму, количество кислорода в период плавки;

- измерение и регистрация величины рабочего тока в каждой фазе печного трансформатора;

- управление величиной рабочего тока осуществляется путем перемещения электрода (изменения длины дуги);

- управление перемещением каждого электрода. Это нужно для управления подводимой электрической мощностью для определенной ступени напряжения;

- управление положением переключателя ступеней печного трансформатора;

- контроль химическим составом металла посредством современных технических средств.

Применение ЭДП создает возможность изготовить сталь из 100% металлолома. Это существенно снижает энергию в производстве стали, в отличии от первичного производства стали из руд [3].

Одним из основных преимуществ ЭДП считается её гибкость, то есть указанная печь может запускать и останавливать быстро, что позволяет сталелитейному заводу варьировать производство в зависимости от спроса.

.png&w=640&q=75)