В данной статье представлен обзор современных методов, используемых для определения остаточных напряжений в деталях. Описываемые методы включают методы дифракции рентгеновских лучей (ДРЛ), эмпирические и аналитические методы, методы конечных элементов (МКЭ), а также метод моделирования термомеханических процессов. Эти методы имеют ключевое значение для понимания остаточных напряжений в обработанных деталях, которые могут оказать значительное влияние на усталостную прочность, геометрическую точность, износостойкость и другие важнейшие параметры деталей.

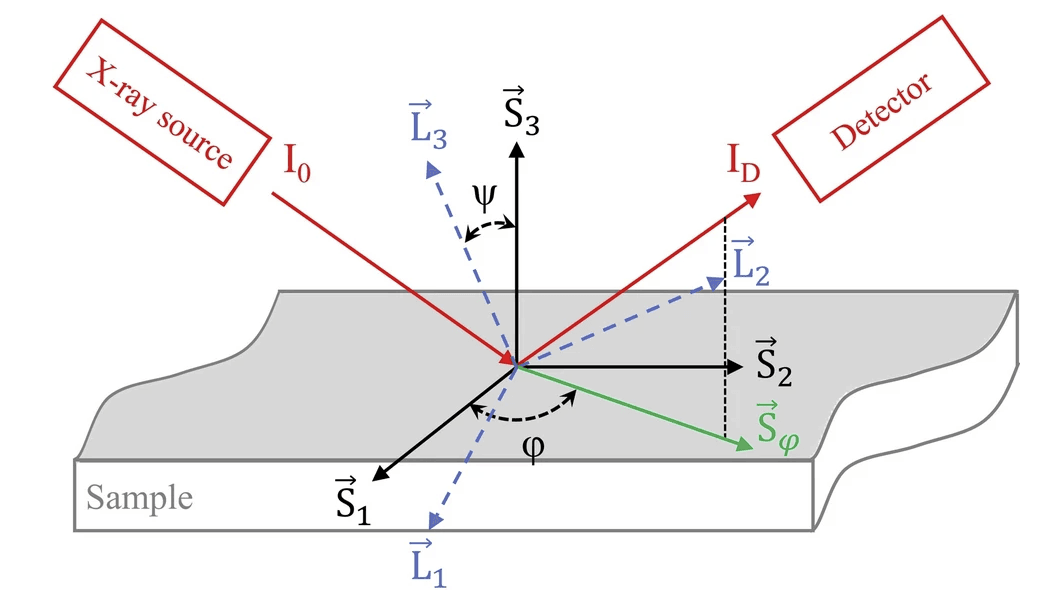

Одним из современных методов определения остаточных напряжений в деталях, является метод дифракции рентгеновских лучей (ДРЛ). Данный метод основан на законах Брэгга и Хука. Этот метод использует межплоскостное расстояние в качестве внутреннего тензометрического датчика для измерения остаточной деформации. Согласно закону Брэгга, поликристаллический материал будет осуществлять дифракцию падающему рентгеновскому лучу под углом, пропорциональным длине волны луча и обратно пропорциональным расстоянию между кристаллическими решетками. Остаточные напряжения изменяют расстояние между слоями кристалла и, таким образом, вызывает сдвиг положения отражения. Таким образом, сдвиг положения отражения может быть использован для расчета остаточной деформации в материале [1-5]. Схематичное изображение данного процесса представлено ниже (рис.).

Рис. Схематичное изображение процесса ДРЛ

Данный метод обладает рядом существенных преимуществ:

- Относится к неразрушающим видам измерения остаточных напряжений – рентгеновский анализ не повреждает образец, поэтому его можно использовать для анализа ценных или хрупких образцов.

- Рентгеновский анализ может быть завершен от нескольких минут до нескольких часов, в зависимости от образца.

- Рентгенографию можно использовать для анализа широкого спектра материалов, включая твердые вещества, порошки и жидкости.

- Благодаря рентгенографии можно достаточно быстро идентифицировать материалы.

- Процесс подготовки образцов к рентгенологическому анализу относительно прост.

К недостаткам данного метода можно отнести невозможность идентифицировать аморфные материалы напрямую – рентгенография затрудняет прямую идентификацию аморфных материалов. Также, важно учесть, что рентгеновские приборы имеют большие размеры и часто требуют внешнего охлаждения. Это может затруднить их установку в некоторых условиях.

Эмпирические методы основаны на экспериментальных данных и обычно применяются при определенных условиях. Методы работают по принципу использования ранее собранных экспериментальных данных для прогнозирования исхода аналогичной ситуации [6]. Эти методы предполагают проведение экспериментов в контролируемых условиях и регистрацию результатов. Записанные данные используются для установления взаимосвязи между входными параметрами и результирующими остаточными напряжениями. Преимущества данного метода очевидны: эмпирические методы удобны, поскольку они основаны на экспериментальных данных, эти методы просты и легки для понимания, эмпирические методы могут обеспечить прогнозирование результатов на основе ранее собранных данных. К недостаткам данных методов можно отнести ограниченный диапазон применения, поскольку они обычно применяются при определенных условиях. Эти методы специфичны для условий, в которых проводились эксперименты, и могут неточно предсказывать напряжения при различных условиях механической обработки, а также не дают теоретического понимания процесса, что может ограничить их способность предсказывать результаты в ситуациях, с которыми они ранее не сталкивались.

Аналитические методы направлены на теоретическое исследование мгновенных напряжений и температур, возникающих при механической обработке. Методы основаны на принципе использования теоретических моделей для прогнозирования результата процесса механической обработки. Эти методы предполагают создание математических моделей, описывающих процесс механической обработки и возникающих в результате остаточных напряжений [7-10]. Модели учитывают различные факторы, такие как параметры резания, свойства материала и геометрию инструмента. В данном направлении существенно продвинулись зарубежные коллеги, такие как Дрю Нельсон, Руиху Джу, Мурат Девечи и др.

Метод конечных элементов (МКЭ) – это вычислительный метод, который широко используется для моделирования сложных физических явлений, включая процесс механической обработки. Основной принцип данного метода заключается в разбиении сложной единой системы на более мелкие, простые части, известные как конечные элементы. После чего, эти элементы анализируются по отдельности, и результаты расчетов используются для прогнозирования поведения всей системы. В контексте механической обработки МКЭ используется для моделирования процесса и прогнозирования результирующих остаточных напряжений. Данный метод достаточно хорошо раскрыт в работах [11,12]. К преимуществам метода, как правило, относят интуитивно понятный способ моделирования процесса механической обработки, облегчающий визуализацию и понимание процесса, а также прогнозирование остаточных напряжений при различных условиях обработки, позволяющих предоставить ценную информацию для оптимизации технологии. Недостатки заключаются в больших вычислительных затратах, особенно для сложных трехмерных моделей, что может ограничить их эффективность.

Наконец, одним из новейших методов определения остаточных напряжений в деталях, является метод моделирования термомеханического процесса – это метод, используемый для прогнозирования остаточных напряжений при 3D-печати деталей. Метод включает в себя комбинированный экспериментально–вычислительный подход с использованием метода податливости трещин, также известный как метод расщепления. Суть метода заключается в создании небольшой прорези в материале детали. Деформация, вызванная этой прорезью, измеряется с помощью тензометрических датчиков, и, по мере постепенного расширения прорези, проводятся дополнительные измерения. Изменения в этих измерениях по мере углубления прорези дают информацию об остаточном напряжении в материале [13]. Метод податливости трещины основан на принципе линейной механики упругого разрушения. Согласно этому принципу, поле деформаций вблизи вершины трещины в материале, находящемся под напряжением, имеет определенную форму. Измеряя это поле деформаций, можно определить напряжения, вызывающие его. Этот метод широко использовался для экспериментальной оценки остаточных напряжений и был подтвержден численными расчетами [14]. В работе отмечается достаточно высокая точность измерения остаточных напряжений, а к недостаткам метода, как и в случае с МКЭ, можно отнести необходимость в больших вычислительных мощностях.

Понимание остаточных напряжений в обработанных деталях имеет решающее значение, поскольку эти напряжения могут оказывать существенное влияние на различные параметры деталей. Методы, обсуждаемые в этой статье, обеспечивают комплексный подход к определению этих напряжений, каждый из которых имеет свои преимущества и недостатки. Дальнейшие исследования и разработки в области этих методов позволят лучше определять остаточные напряжения в обрабатываемых деталях и управлять ими.

.png&w=640&q=75)