Освоение шельфа связано с возведением уникальных гидротехнических сооружений, предназначенных для добычи углеводородов в суровых условиях ледовитых морей, характеризуемых высокой динамикой ледового покрова [4, c. 1044]. Анализ полевых изысканий в районах месторождений в арктических и субарктических морях показывает, что для проектирования морских гидротехнических сооружений в таких условиях необходимо выполнение оценки не только экстремальных нагрузок от действия льда, но и нагрузок меньших по величине значений, но большой повторяемости: нагрузок от многоциклового и истирающего воздействия льда.

Как показывает опыт эксплуатации гидротехнических сооружений в ледовитых морях, дефекты бетона, обусловленные химической агрессией морской воды и циклами замораживания и оттаивания, многократно усугубляются истирающим воздействием ледяного покрова в результате его периодических вертикальных и горизонтальных подвижек, вызванных течением, ветром и колебанием уровня воды. В результате таких подвижек бетонная поверхность, контактирующая со льдом, постоянно «зачищается», что создает благоприятные условия для сульфатной коррозии бетона, плотность его падает, следовательно, снижается сопротивляемость циклам замораживания и оттаивания, что, в конечном счете, приводит к разрушению бетонной поверхности.

Целью исследований является установление зависимости степени сопротивления материалов ледовой абразии от физико-механических характеристик материалов на основе проведения физического моделирования (экспериментов) сопротивления строительных материалов ледовым истирающим воздействиям. Такая зависимость названа исследователями ДВФУ «эмпирическая модель сопротивления материала ледовой абразии». Для выявления наиболее точной зависимости требуется современная методика моделирования процесса истирания, близкая к натурному и достоверная оценка износа материала в процессе испытаний.

Методика Норвежского университета науки и техники

Описание лаборатории

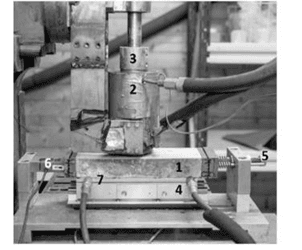

Абразивный станок (рис. 1) имитировал истирание бетона под воздействием льда по принципу, приведенному на (рис. 2), путем скольжения блока льда вдоль неподвижного образца бетона. Установка перемещает скользящими движениями держатель образца льда в горизонтальном направлении со средней скоростью 0,16 м/с. Поршень (рис. 2, поз. 3) непрерывно прижимает образец льда к бетонной поверхности с нагрузкой 1 МПа. Система датчиков поддерживает нагрузку близкую к постоянной во время всего теста при движении вперед и назад. Температура в лаборатории поддерживалась на уровне -10 °C. Контроль температуры образца бетона происходил через алюминиевую нагревательную пластину, которая находилась под образцом бетона (рис. 2, поз. 7). Через пластину проходила циркулирующая жидкость (спирт) с контролируемой температурой. Это означает, что температуру бетонной поверхности в зоне истирания бетона и льда можно было регулировать. Температура бетонной поверхности в зоне контакта измерялась инфракрасным сканером.

Рис. 1. Экспериментальная установка для испытаний бетона; 1 – образец бетона; 2 – держатель льда; 3 – поршень; 4 – линейная скользящая система; 5 – регулировочные винты; 6 – горизонтальный тензодатчик; 7 – алюминиевая нагревательная пластина [6, с.5]

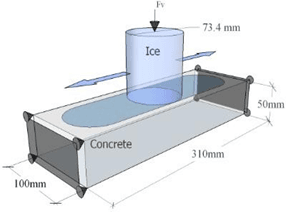

Рис. 2. Схема движения льда относительно образца бетона

авление льда составляло 1 МПа. Средняя скорость скольжения составила 0,16 м/с. Изменение температуры проходило через алюминиевую нагревательную пластину (рис. 2, поз. 7).

Модельный Лед

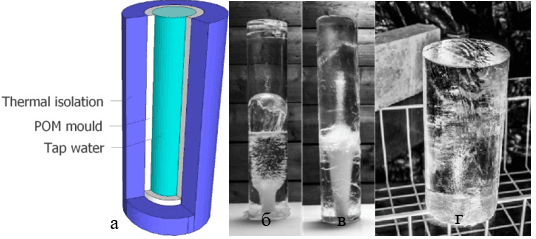

Использовались образцы пресноводного льда цилиндрической формы. Лед был изготовлен из водопроводной воды, который можно легко воспроизвести и в других лабораториях. Форма для льда, изготовленная из полимера (POM) толщиной 13,3 мм и высотой 370 мм (рис. 3 (а)), покрытая термоизоляцией, заполнялась водопроводной водой и помещалась в морозильную камеру при -20 °С на 48-72 часа. Замораживание воды происходило сначала в верхней части формы, и постепенно двигалось к нижней части (рис. 3 (б, в)). Верхняя часть образца льда прозрачная (однонаправленный лед) с малым количеством воздушных пустот. Нижняя часть образца льда содержала много воздушных пустот и незамерзшую воду. Образец льда разрезался пополам, и для испытания использовалась только верхняя часть (рис. 3 (г)).

Рис. 3. Схема изготовления льда: (а) – форма для льда с изоляцией; (б) - образец льда после 48 часов пребывания в морозильной камере; (в) - образец льда через 72 часа; (г) - образец льда для испытания

Оценка величины абразии

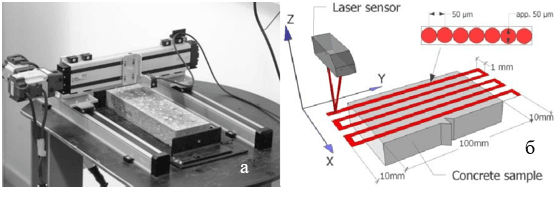

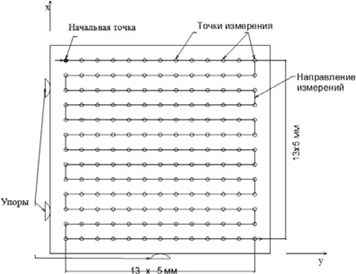

Был разработан метод бесконтактного лазерного сканирования (рис. 4 (а)) для измерения истирания льдом бетона. Данный способ позволяет сканировать бетонную поверхность с точностью 10 мкм за малый промежуток времени. Лазер непрерывно двигался вдоль образца по принципу «змейки». Расстояние между точками измерения составляло приблизительно 50 мкм в направлении Y, а размер шага в направлении X составлял 1 мм (рис. 4 (б)). Измеренные данные преобразовывались в матрицу высот поверхности 1900 x 300 точек.

Рис. 4. Лазерный сканер: (а) фото; (б) схема передвижения лазера при сканировании (не в масштабе)

Достоинства методики:

– контроль величины контактного давления;

– контроль температуры испытуемого образца в ходе испытаний;

– контроль температуры в лаборатории;

– возможность изменения температуры испытуемого образца в процессе проведения эксперимента;

– лазерное сканирование образца до и после испытаний.

Недостатки:

– малая амплитуда перемещений блока льда относительно испытуемого образца, порядка 300 мм;

– малая скорость перемещения блока льда относительно образца, соответственно процесс испытания длительный (0,16 м/с);

– примерзание блока льда в краевых точках к образцу в моменте изменения направления движения;

– отсутствие оборудования для удаления частиц износа в процессе испытаний;

– состав и структура модельного льда отличается от натурного.

Методика экспериментальных исследований. ДВФУ. Россия. 2015 г.

Лаборатория и оборудование

Для проведения исследований используется абразионная установка и ледовая лаборатория, которая позволяет получить лед с характеристиками, близкими к натурным.

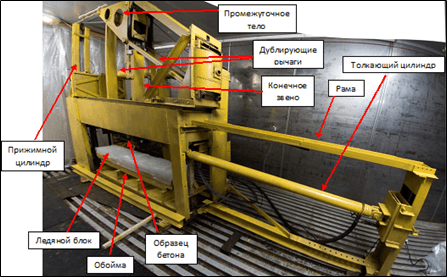

Установка для исследования ледовой абразии была разработана и изготовлена в компании «Гидротекс» под руководством проф. Беккера А.Т. Разработанная установка отвечает следующим техническим условиям (таблица). Общий вид и основной состав конструкции установки показан на (рис. 5-6)

Таблица

Технические условия установки для исследования ледовой абразии

|

Амплитуда горизонтального перемещения |

2000 мм |

|

Амплитуда вертикального перемещения |

700 мм |

|

Скорость горизонтального перемещения (регулируемая) |

0,2÷1,0 м/c |

|

Скорость вертикального перемещения при позиционировании |

1,0÷5,0 мм/с |

|

Усилие прижима образца |

1,0÷10,0 кН |

Рис. 5. Испытательная установка

Рис. 6. Испытательная установка

Для поддержания температуры во время испытаний на заданном уровне вокруг установки устроен короб, обшитый теплоизоляцией. Короб предотвращает перемешивание воздуха вокруг установки. Кроме этого, в короб установлена дополнительная холодильная установка, которая обеспечивает понижение температуры до -20 °С.

В процессе абразии контролируется:

- температура льда, двумя датчиками, установленными в образце льда;

- температура воздуха в коробе;

- сила прижима образца к ледяному блоку с помощью датчика силы.

Все контролируемые параметры эксперимента сохраняются неизменными в процессе проведения испытаний, что обусловлено требованию воспроизводимости полученных результатов.

Технология изготовления образцов модельного льда

Физические и теплотехнические свойства морского льда зависят от наличия примесей, солености, температуры и ряда еще других условий. Однако, главную роль в изменении механических свойств льда играют показатели солености [1, с. 86-87], температура окружающего воздуха [7, с. 41], размер кристаллических зерен и скорость их роста [2, с. 134]. Вышеуказанные показатели являются взаимозависимыми и влияют на изменение технического состояния морского льда совместно друг с другом.

Важное значение на процесс абразионного разрушения материалов оказывает непосредственно методика изготовления блока льда.

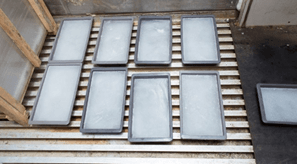

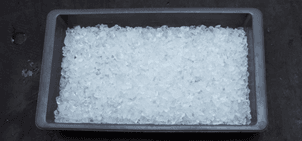

С целью возможности воспризводимости результатов и возможности пересчета полученных результатов для различных естественных условий (акватории с различной соленостью льда) все блоки льда имели одинаковые размеры, однородную структуру по всему объему. Для получения образца льда с однородными характеристиками по объему использовалась следующая технология изготовления блоков льда:

- из пресной воды в течение 20-22 часов намораживаются ледяные пластины размером 400х200х35 мм;

- готовые ледяные пластины измельчаются на куски размером не более 40 мм;

- куски льда просеиваются через сито с диаметром ячейки 8 мм, для очистки от получившегося в процессе дробления «снега» и мелких зерен льда;

- на следующем шаге выполняется повторное просеивание льда через сито с диаметром ячейки 20 мм и убираются более крупные частицы льда;

- отобранные куски льда крупнее 20 мм в диаметре повторно измельчаются и просеиваются через сита с диаметрами ячеек 8 и 20 мм;

- в заранее подготовленную форму с размерами 2000х200х300 мм укладывается полиэтиленовая пленка толщиной 200 мкм;

- на дно формы помещается обойма, которая в дальнейшем используется для закрепления блока льда на установке;

- измельченные куски льда высыпаются в форму и заливаются предварительно охлажденной водой, обеспечивается равномерное расположение кусков льда по всей длине формы;

- формы с льдом выдерживаются при отрицательной температуре в течение 24 часов.

Все этапы приготовления блоков пресноводного льда выполняются при температуре окружающего воздуха минус 9-15°C. Процесс изготовления льда приведен на (рис. 7).

Рис. 7. Процесс изготовления образцов льда

Оценка величины абразии

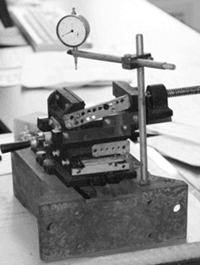

Установка состоит из неподвижной базы, прикрепленных к ней двух подвижных столов, штатива и микрометра (рис. 8).

Общий порядок оценки абразии. На бетонный образец предварительно наносят маркировку, шлифуют выбранную для истирания поверхность и снимают фаску по краю образца. Поверхность одной из граней бетонного образца измеряется с помощью установки. После измерения образец подвергается истиранию, а затем вторично измеряется для оценки величины истирания в 168 точках (рис. 9) (погрешность измерений составляет 0,05 мм).

Рис. 8. Установка для измерения поверхности образца

Рис. 9. Положение измеряемых точек и направление хода измерений

Для измерения истертой поверхности образцов из стали использовался оптический профилометр ContourGT-I (рис. 10).

Рис. 10. Оптический профилометр ContourGT-I

Измерительный прибор ContourGT-I является универсальной настольной системой поверхностной оптической профилометрии, способной измерять параметры широкого диапазона видов поверхностей изделий, от оптических стекол до автозапчастей. С его помощью возможно измерение топографии поверхности с высоким разрешением в диапазоне от долей нанометров до ≈10 мм.

Достоинства методики:

– контроль величины контактного давления;

– контроль температуры льда в ходе испытаний;

– контроль температуры в лаборатории;

– длинная амплитуда горизонтального перемещения (2000 мм);

– возможность изменения скорости горизонтального перемещения;

– возможность изменения величины контактного давления;

– модельный лед по структуре и свойствам близок к натурному;

– скорость проведения испытаний существенно выше.

Недостатки:

– примерзание блока льда в краевых точках к образцу в моменте изменения направления движения;

– отсутствие оборудования для удаления частиц износа в процессе испытаний;

– высокая погрешность и длительное измерение поверхности испытуемой грани образца до и после испытаний.

Заключение

Проблема сопротивления материалов ледовой абразии находится в стадии изучения, и явления, которые происходят в зоне контакта «лед-сооружение», не изучены и достаточно трудно моделируются в лабораторных условиях. К этим условиям можно отнести: состав модельного льда, изменчивость шероховатости поверхности испытуемого образца по мере износа и ее влияние на интенсивность абразии, обледенение поверхности образца на контакте со льдом, точность измерений образца до и после испытания. Основным преимуществом методики Норвежского института науки и техники перед Дальневосточным федеральным университетом является лазерное сканирование испытуемого образца до и после испытаний. К существенным недостаткам норвежского метода стоит отнести малую горизонтальную амплитуду перемещения блока льда, что значительно увеличивает количество примерзаний в краевых точках по сравнению с методикой россиян. Состав и структура модельного льда методики ДВФУ более точно имитирует натурный лед. Спектр контролируемых и регулируемых параметров испытания, также существенно выше в методике ДВФУ, что позволяет более точно смоделировать реальный процесс взаимодействия льда со строительным материалом. Поэтому закономерности, полученные одной группой исследователей в лаборатории, могут существенно отличаться от других.

.png&w=640&q=75)