Введение

В первой половине ХХ века началась разработка беспилотных летательных аппаратов (БПЛА) сначала для военных нужд, а затем и для применения физическими лицами. Эти аппараты выполняли такие военные функции, как ударные и разведывательные операции, а также использовались как цели для тренировок. В сравнении с маневренной пилотируемой авиацией, БПЛА представляли собой более безопасный и экономичный вариант, обеспечивая высокую мобильность без риска для жизни пилотов. Это позволило значительно уменьшить конструктивные ограничения и сократить вес аппаратов, повышая их эффективность как в оборонительных, так и в наступательных операциях.

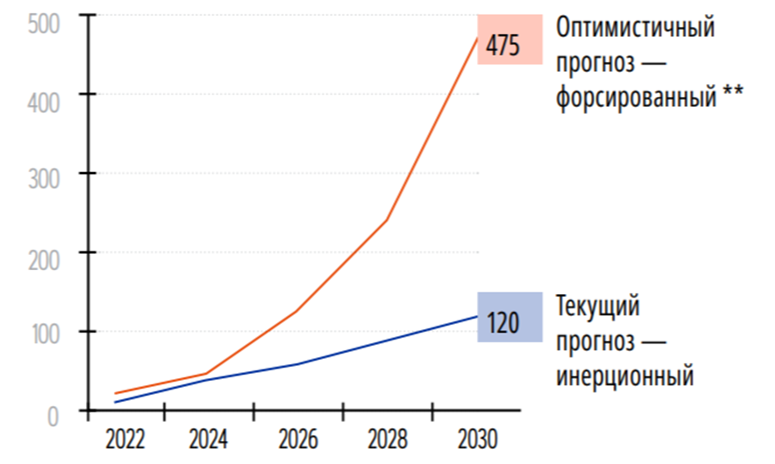

Технологический прогресс способствовал широкому распространению БПЛА в гражданских отраслях, где их стали применять для мониторинга и контроля производственных объектов, строительных площадок, нефте- и газопроводов, а также для научных исследований и доставки грузов. Развитие производства беспилотных летательных аппаратов (БЛА) способствует укреплению авиастроительной отрасли. На рисунке 1 будет представлен прогноз развития рынка беспилотных авиационных систем в России.

Рис. 1. Прогноз развития рынка беспилотных авиационных систем, по данным национальной технологической инициативы и Ассоциации «Аэронекст» [1]

Следует также отметить, что в настоящее время в стране уже сложилась промышленная база, включающая производство оптики, микроэлектроники, радиосистем, а также высокопрочных полимерных волокнистых композиционных материалов (ПВКМ). Применение стекловолокон и углеволокон в конструкциях БЛА позволяет значительно сократить их массу, уменьшить количество компонентов, повысить экономическую эффективность в гражданской авиации и улучшить боевые характеристики военных летательных аппаратов.

В мировой авиастроительной промышленности около 20% производственных мощностей занято подготовкой к производству: разработкой проектов и изготовлением оснастки. В частности, для изготовления деталей корпусов БЛА и соответствующих пресс-форм предпочтение отдаётся ПВКМ с разнообразными армирующими волокнами и смолами, такими как полиэфирные, эпоксидные, фенольные, полиамидные, силиконовые, меламиновые. Такой подбор материалов позволяет добиться желаемых механических, электрических и тепловых свойств композитов.

Достижение технологического прорыва в этой сфере требует внедрения инновационных решений, включая создание практичных моделей, в то время как разработка идеальных моделей ограничена существующими технологическими возможностями [2].

В свою очередь именно композиционные материалы привлекают внимание тем, что их свойства можно точно настраивать, выбирая компоненты согласно нужным требованиям. Это делает их незаменимыми в высокотехнологичных отраслях. Основные потребители полимерных композиционных материалов (ПКМ) в России – это производители стекло- и углепластиков, которые демонстрируют выдающиеся прочностные характеристики при усилении непрерывными волокнами. Со временем применение ПКМ значительно увеличилось: если в конце прошлого века они составляли 10–15 % материалов в летательных аппаратах, то сейчас этот показатель в пилотируемых аппаратах достигает 60 % и более, а в БПЛА – 80 % и более.

1. Применение композитных материалов в конструкции беспилотных летательных аппаратов

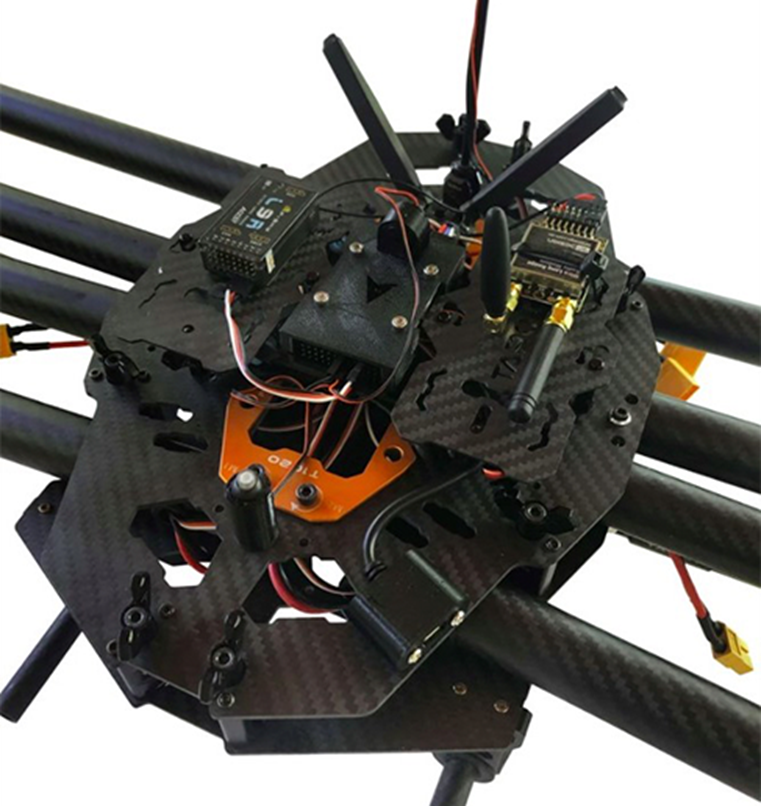

Рама квадрокоптера, будучи ключевым элементом, должна обеспечивать жесткость, устойчивость, аэродинамичность и минимальную вибрацию. Современные технологии позволяют создавать рамы из разнообразных материалов, включая пластик, алюминий, стекловолокно, карбон и даже дерево. Однако карбоновые рамы становятся предпочтительным выбором из-за их легкости и прочности, что существенно улучшает полетные характеристики и обеспечивает превосходную аэродинамику (рис. 2).

Рис. 2. Рама дрона [3]

Кроме того, использование карбона позволяет оптимизировать вес рамы, что важно для увеличения продолжительности полета и улучшения маневренности. Важно отметить, что карбон проводит электричество, что требует особого внимания при размещении проводов и электронных компонентов внутри рамы.

Лопасти, часто изготавливаемые из пластика или карбона, играют важную роль в полетных характеристиках дрона. Карбоновые лопасти предлагают лучшую балансировку и прочность, в то время как пластиковые лопасти предоставляют большую гибкость и доступность. Выбор материала для лопастей зависит от конкретных требований к дрону и условий его эксплуатации [3].

Углепластик является одним из наиболее предпочтительных полимерных композиционных материалов (ПКМ) в аэрокосмической промышленности за счет своих выдающихся свойств. Этот материал обладает низкой теплопроводностью и электропроводностью, а также стабильностью размеров при температурных колебаниях благодаря низкому коэффициенту линейного расширения. Также углепластик выделяется своей износостойкостью при трении, что делает его идеальным для авиационных приложений, где требуются жесткость, устойчивость к утомлению и коррозионная стойкость.

Из-за своего превосходного соотношения прочности к массе, обеспечиваемого высокими значениями прочности и модуля упругости при одновременно низкой плотности, углепластик позволяет создавать более легкие конструкции летательных аппаратов. Это, в свою очередь, способствует повышению энергоэффективности, увеличению полезной нагрузки и продлению продолжительности полетов.

В аэрокосмических конструкциях углепластик часто применяется для изготовления фюзеляжей, силовых элементов и обшивки крыльев, различных видов оперения и шасси (рис. 3). К примеру, значительная часть конструкции БПЛА «Орион» выполнена из углеродного волокна, что подчеркивает важность и эффективность использования этого материала в современных авиационных технологиях.

Рис. 3. Элемент шасси БПЛА из углепластика [4]

Углепластики, находящиеся в числе ведущих материалов в аэрокосмической индустрии, часто производятся с использованием эпоксидных смол как основного связующего. Армирующие волокна в углепластиках представлены в формах однонаправленных жгутов и тканых изделий, при этом структура ткани, включая толщину нитей и тип переплетения, оказывает значительное влияние на финальные характеристики материала. В производстве БПЛА и других ПКМ применяют экономически выгодные технологии, такие как контактное и вакуумное формование, что объясняется необходимостью сокращения затрат и производством небольших партий изделий.

Среди инновационных подходов к созданию углепластика для компактных БПЛА выделяются аддитивные технологии, которые позволяют эффективно и быстро создавать сложные по форме изделия. Однако компоненты, изготовленные с помощью 3D-печати из непрерывного волокна, часто демонстрируют сниженные механические характеристики по сравнению с изделиями, произведенными традиционными методами. Это связано с нижней объемной долей волокна, которая в среднем составляет около 20% (против 60% у слоистого углепластика), а также с анизотропией и пористостью материала.

В производстве деталей для авиационных конструкций особое значение приобретает технология препрегов. Препрег представляет собой полуфабрикат из тканого или жгутового наполнителя, предварительно пропитанного связующим. Этот процесс позволяет точно контролировать массовую долю связующего, обеспечивая однородность толщины и стабильность физико-механических свойств в итоговом материале. Препреги могут быть подготовлены для использования в различных методах формования, включая автоклавное и вакуумное. Эта технология находит широкое применение в авиационной отрасли для изготовления углепластиков [4].

В свою очередь интересным представляются и стеклопластик, который и стоит дешевле и высокой прочностью, гибкостью, жёсткостью, а также отличаются устойчивостью к химическим воздействиям, вибрациям, радиопрозрачностью и тепло- и электроизоляционными свойствами. При этом стеклопластики имеют плотность, почти в четыре раза меньше, чем у стали, что делает их весьма универсальными для широкого спектра применений.

Для связывания стекловолокон в стеклопластиках обычно используют эпоксидные, полиэфирные, винилэфирные и фенольные смолы. Модификация свойств таких ПКМ возможна за счёт использования различных типов стекловолоконных наполнителей, включая нити, жгуты и ткани различных видов плетения.

Механические свойства ПКМ зависят от качества компонентов – наполнителя и матрицы – а также от прочности их взаимосвязи, определяемой адгезией связующего к наполнителю и степенью усадки полимера в процессе отверждения. Для обеспечения максимальной прочности взаимосвязи критически важна полная пропитка стекловолокна связующим. В исследовании, направленном на выбор оптимального состава для БПЛА, были произведены образцы из четырёх различных комбинаций смол и тканей: полиэфирная смола с атласной и саржевой тканью, а также эпоксидная смола с атласной и саржевой тканью. Образцы прошли испытания на растяжение и ударопрочность, и выявили, что наиболее прочными оказались образцы из саржевой ткани с эпоксидной смолой.

Влияние на механические свойства ПКМ также оказывает ориентация слоёв наполнителя. В зависимости от конкретных операционных условий и расположения деталей в конструкции летательного аппарата, разные методы укладки могут предпочтительнее других. Например, для деталей, подвергающихся высоким температурным нагрузкам, таких как фюзеляж, оптимальной является двунаправленная укладка (0°/90°), а для деталей, подвергающихся вибрациям, таких как крылья и шасси, рекомендуется угловая укладка (+45°/−45°).

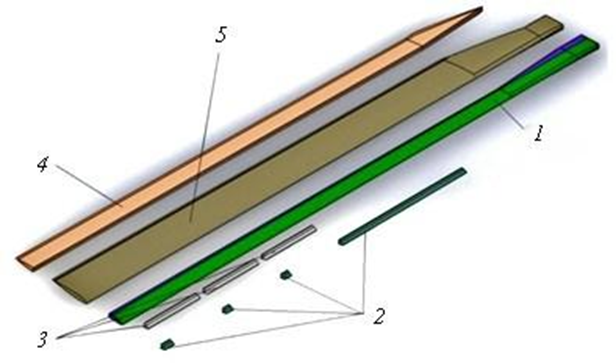

Лопасти винта являются одной из часто используемых деталей, для которых применяют стеклопластики. Эти материалы демонстрируют высокую усталостную прочность и долговечность, особенно важные в условиях переменных нагрузок, что делает их предпочтительным выбором в сравнении с металлическими аналогами [5] (рис. 4).

Рис. 4. Конструкция лопасти из стеклопластика для БПЛА вертолетного типа [4]

При проектировании данной детали ключевым аспектом было определение оптимального количества и ориентации слоёв полимерных композитных материалов (ПКМ), чтобы обеспечить достаточную прочность системы коаксиальных несущих винтов аппарата. Анализ показал, что наиболее эффективная конструкция лопасти достигается при использовании 16 слоёв с альтернативными направлениями ориентации (0°/90°) и (+45°/–45°). При этом, важно отметить, что максимальное количество слоёв, уложенных под углом (+45°/–45°), не должно превышать двух.

Радиопрозрачные свойства стеклопластиков делают их незаменимыми в производстве радиотехнических компонентов для летательных аппаратов. Использование стеклопластиков не только уменьшает массу конструкции, но также улучшает её технические характеристики благодаря их диэлектрическим свойствам. В беспилотных летательных аппаратах широко применяются радиопрозрачные элементы, такие как обтекатели антенн и крышки люков, изготовленные из стеклопластика, которые обеспечивают защиту внутреннего оборудования от внешних воздействий и минимизируют искажения электромагнитных волн.

Производство деталей методом ручной выкладки и сборка аппаратов вручную, а также использование связующих, отверждаемых при комнатной температуре, являются длительными и ресурсоёмкими процессами. В контексте необходимости масштабирования производства БПЛА целесообразно рассмотреть внедрение альтернативных, более эффективных технологий, способных ускорить и упростить производственный процесс [6].

2. Преимущества композитных материалов, используемых в беспилотниках

Применение композитных материалов в конструкции беспилотных летательных аппаратов (БПЛА) постепенно становится доминирующей практикой, благодаря чему достигается значительное улучшение их конструктивных параметров. Эти материалы позволяют разрабатывать конструкции, которые отличаются не только легкостью и высокой аэродинамичностью, но также и возможностью эффективного нанесения стелс-покрытий. Кроме того, в композиты могут быть интегрированы различные армирующие фазы для улучшения их устойчивости к повреждениям при высоких скоростях. БПЛА часто имеют ламинированную или сэндвичевую структуру, что способствует сокращению количества деталей и компонентов при проектировании, особенно в интегрированных конструкциях, таких как объединение крыла и фюзеляжа.

Основные армирующие материалы, используемые в композитных конструкциях БПЛА, включают углеродное и стекловолокно, а системы смол часто состоят из эпоксидных и бисмалеимидных смол, при этом первые предпочтительны за счет лучшей обрабатываемости, а вторые – за высокую термостойкость. Выбор конкретных материалов и систем для композитов должен соответствовать специфическим нагрузкам и условиям эксплуатации БПЛА.

Среди ключевых преимуществ композитных материалов в БПЛА можно выделить следующие:

- В сравнении с традиционными металлическими материалами, композиты обладают высокой удельной прочностью и жесткостью, низким коэффициентом теплового расширения, выдающейся усталостной прочностью и вибрационной устойчивостью, что позволяет снизить вес конструкций на 25–30%. Благодаря своей легкости и простоте формирования сложных или крупных конструкций, композитные материалы также предлагают значительные возможности для проектирования.

- Композитные материалы могут быть специально разработаны для оптимизации конструкции без изменения веса, позволяя тем самым достигать необходимых параметров прочности и жесткости, что критически важно для интегрированного формирования больших площадей, например, в высокотехнологичных конструкциях БПЛА, где крыло и фюзеляж образуют единую структуру.

- Благодаря уникальному сочетанию механических свойств армирующих волокон (углеродного, стекловолокна и т. д.) и связующего эффекта основного материала (смолы), композиты обеспечивают необходимые характеристики для структурного проектирования в аэрокосмической индустрии, повышая функциональность и эффективность использования БПЛА [7].

Заключение

Исследование подтверждает, что применение композитных материалов в конструкции БПЛА играет ключевую роль в повышении их эффективности, долговечности и безопасности эксплуатации. Углепластики и стеклопластики, благодаря своей легкости, высокой прочности и способности к армированию, позволяют значительно улучшить аэродинамические и эксплуатационные характеристики аппаратов. Внедрение инновационных технологий, таких как аддитивное производство и препреги, способствует ускорению производственных процессов и повышению качества конечной продукции. В заключение применение композитных материалов становится определяющим фактором в развитии современных БПЛА, предоставляя значительные преимущества перед традиционными материалами и способствуя инновациям в аэрокосмической индустрии.

.png&w=640&q=75)